Lackiergeräte

Übersicht Spritzverfahren

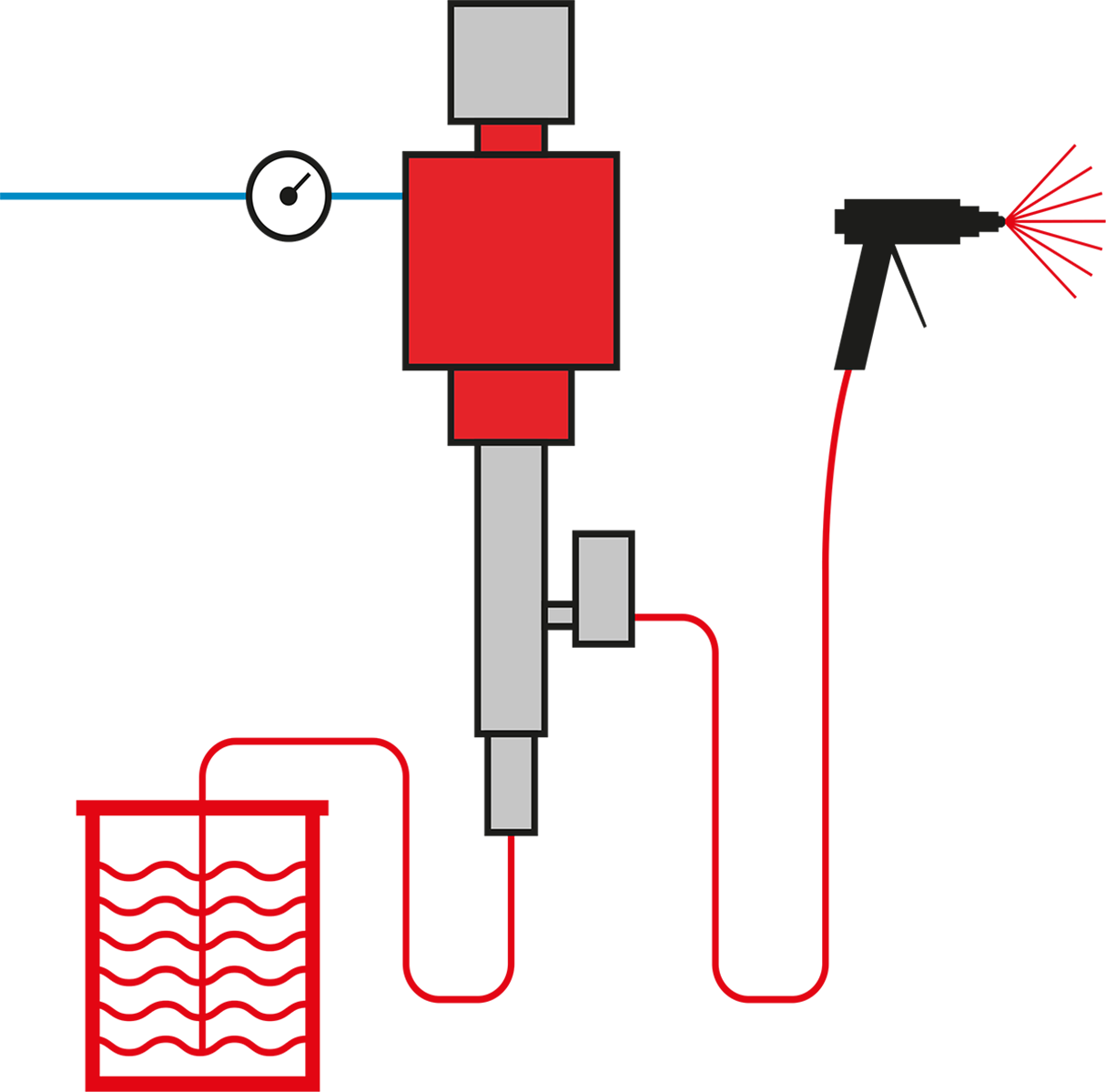

Airless

Höchstdruckspritzen

Wirtschaftliches und umweltfreundliches Spritzverfahren mit sehr hoher Flächenleistung.

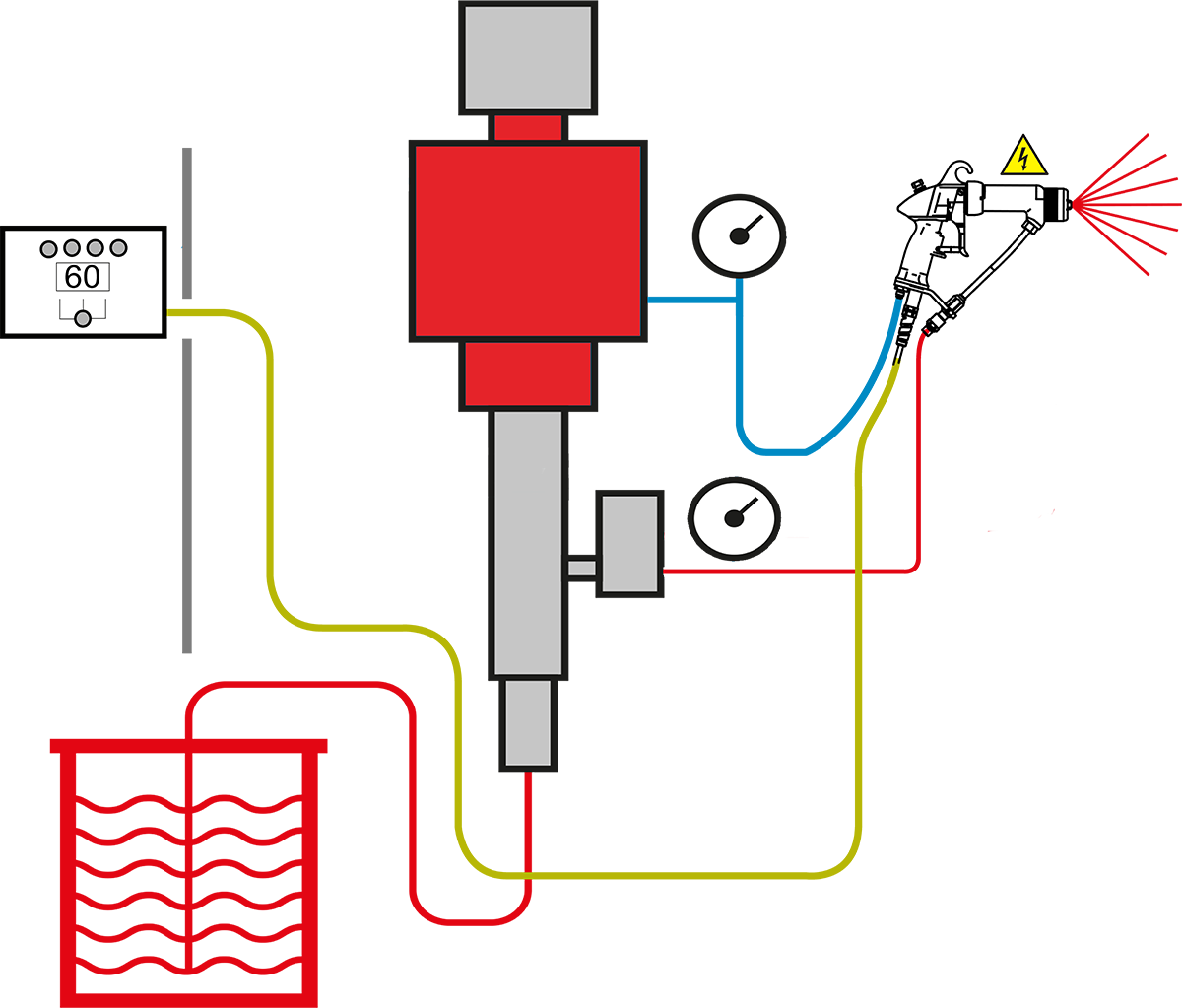

Die Hochdruckpumpe saugt das Spritzgut aus jedem beliebigen Behälter an und führt es unter hohem hydraulischen Druck über einen Hochdruckschlauch der Spritzpistole zu.

Durch eine speziell geformte Spritzdüse wird eine feine und luftlose (airless) Zerstäubung erreicht. Der Spritzstrahl wird mit hoher Geschwindigkeit auf das Werkstück aufgebracht und sorgt somit für eine einwandfreie Oberflächenqualität.

Der Materialdruck liegt bei 60 - 500 bar.

Die Vorteile

- Für rationelles Lackieren und Beschichten großer Flächen.

- Höhere Schichtstärken in einem Arbeitsgang.

- Hohe Materialviskositäten sind verarbeitbar.

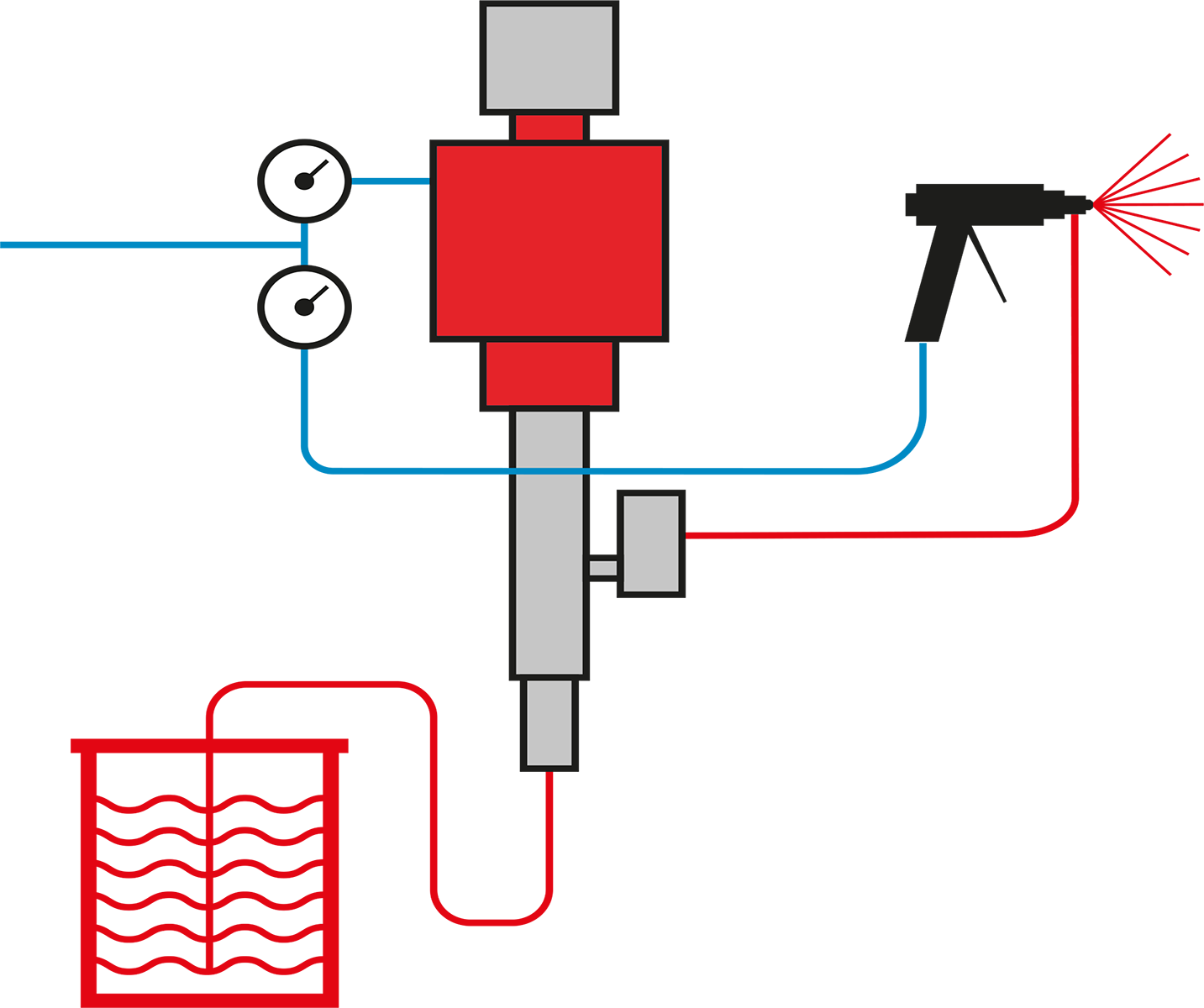

Airmix / Air Combi

Luftunterstützte Lackiertechnik

Das Airmix Verfahren kombiniert die Vorteile von Airless- und konventionellem Spritzverfahren.

Bei diesem Lackierverfahren wird das Spritzgut mit mäßigem Druck der Pistole zugeführt und vorzerstäubt. Die Feinzerstäubung wird durch Zuführen von geregelter Druckluft beim Farbaustritt erreicht. Es entsteht ein weicher, regelbarer Spritzstrahl mit minimalem Farbnebel.

Ideal für feinste Lackierarbeiten mit hoher Flächenleistung und für eckige und winkelige Bauteile, sowie geformte oder kleine Werkstücke.

Der Materialdruck liegt bei 30 - 250 bar.

Die Vorteile

- Erstklassige Lackierqualität durch feine Zerstäubung.

- Weicher, regelbarer Spritzstrahl.

- Umweltfreundlich durch minimalen Overspray.

Niederdruck

HVLP oder LVLP

Das Niederdruck Verfahren ist bei großen Bauteilen der Ersatz zur Fließbecherpistole.

Bei dem Niederdruckverfahren wird das Spritzgut mit niedrigem Luftdruck von ca. 2,5 bis zu 3 bar und hohem Luftvolumen zerstäubt.

Die benötigte Luftmenge wird von einem Kompressor oder einer Turbine zur Verfügung gestellt.

Der Materialdruck liegt bei 2 bis 10 bar.

Die Vorteile

- Geringe Lacknebelbildung - hohe Materialübertragungsrate (bis zu 80%).

- Dünnflüssige Materialien lassen sich aufgrund der genau zu regelnden Materialausbringmenge gut verarbeiten.

- Ideal bei kleinflächiger Bearbeitung.

Elektrostatik

Das E-Statik Verfahren erreicht eine Übertragungsrate von über 90%.

Beim elektrostatischen Spritzen wird der Lack - in der Regel in der Pistole - elektrisch bis 85 kV aufgeladen. Diese geladenen Lackteilchen wandern entlang elektrischer Feldlinien von der Pistole auf das geerdete Werkstück.

Durch den elektrostatischen Umgriff-Effekt erübrigt sich oft ein Drehen der Teile, speziell bei filigranen oder röhrenartigen Objekten. Selbst Flächen, bei denen man keinen Umgriff erzielen kann, eignen sich für das elektrostatische Spritzen, da kaum Overspray auftritt.

Der Materialdruck liegt bei 60 - 250 bar.

Die Vorteile

- Materialersparnis um 20 - 30%.

- Kürzere Applikationszeiten, weil schwierige Zonen leicht erreichbar sind und der Umgriff teilweise die Rückseite schon mitlackiert.

- Beste Lackierungsqualität - völlig gleichmäßige Schichtstärken, perfekte Abdeckung von Kanten.

| Verfahren | Druck | Material­druck | Zerstäubung | ||

|---|---|---|---|---|---|

| Airless <br /> Höchstdruck ohne Luftunterstützung | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="100%" height="50"><rect x="0" y="0" width="90%" height="80%" rx="3" ry="3" fill="#FF2600" /></svg> | 50 - 250 bar <br />(<550 bar) | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="10" height="100"><rect x="0" y="0" width="100%" height="100%" rx="0" ry="0" fill="#719AC2" /></svg> | Hydraulische Zerstäubung durch Materialdruck | |

| Airmix<br /> Höchstdruck mit Luftunterstützung | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="100%" height="50"><rect x="0" y="0" width="60%" height="80%" rx="3" ry="3" fill="#FF2600" /></svg> | 30 - 250 bar | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="10" height="100"><rect x="0" y="0" width="100%" height="100%" rx="0" ry="0" fill="#89B8D8" /></svg> | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="10" height="100"><rect x="0" y="0" width="100%" height="100%" rx="0" ry="0" fill="#719AC2" /></svg> | Hydraulische Zerstäubung durch Materialdruck mit Luftunterstützung |

| Elektrostatik<br /> Niederdruck und Hochdruck | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="100%" height="50"><rect x="0" y="0" width="35%" height="80%" rx="3" ry="3" fill="#FF2600" /></svg> | 3 - 250 bar | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="10" height="100"><rect x="0" y="0" width="100%" height="100%" rx="0" ry="0" fill="#89B8D8" /></svg> | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="10" height="100"><rect x="0" y="0" width="100%" height="100%" rx="0" ry="0" fill="#719AC2" /></svg> | Hydraulisch mit Luftunterstützung und/oder pneumatische Zerstäubung |

| Hochdruck | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="100%" height="50"><rect x="0" y="0" width="18%" height="80%" rx="3" ry="3" fill="#FF2600" /></svg> | 3 - 10 bar | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="10" height="100"><rect x="0" y="0" width="100%" height="100%" rx="0" ry="0" fill="#89B8D8" /></svg> | Pneumatische Zerstäubung durch Druckluft | |

| Optimierter <br /> Hochdruck | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="100%" height="50"><rect x="0" y="0" width="10%" height="80%" rx="3" ry="3" fill="#FF2600" /></svg> | 2 - 2,5 bar | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="10" height="100"><rect x="0" y="0" width="100%" height="100%" rx="0" ry="0" fill="#89B8D8" /></svg> | Pneumatische Zerstäubung durch Druckluft | |

| Niederdruck<br /> HVLP oder LVLP | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="100%" height="50"><rect x="0" y="0" width="5%" height="80%" rx="3" ry="3" fill="#FF2600" /></svg> | max. 0,7 bar | <svg id="statSvg" xmlns="http://www.w3.org/2000/svg" width="10" height="100"><rect x="0" y="0" width="100%" height="100%" rx="0" ry="0" fill="#89B8D8" /></svg> | Pneumatische Zerstäubung durch Druckluft |

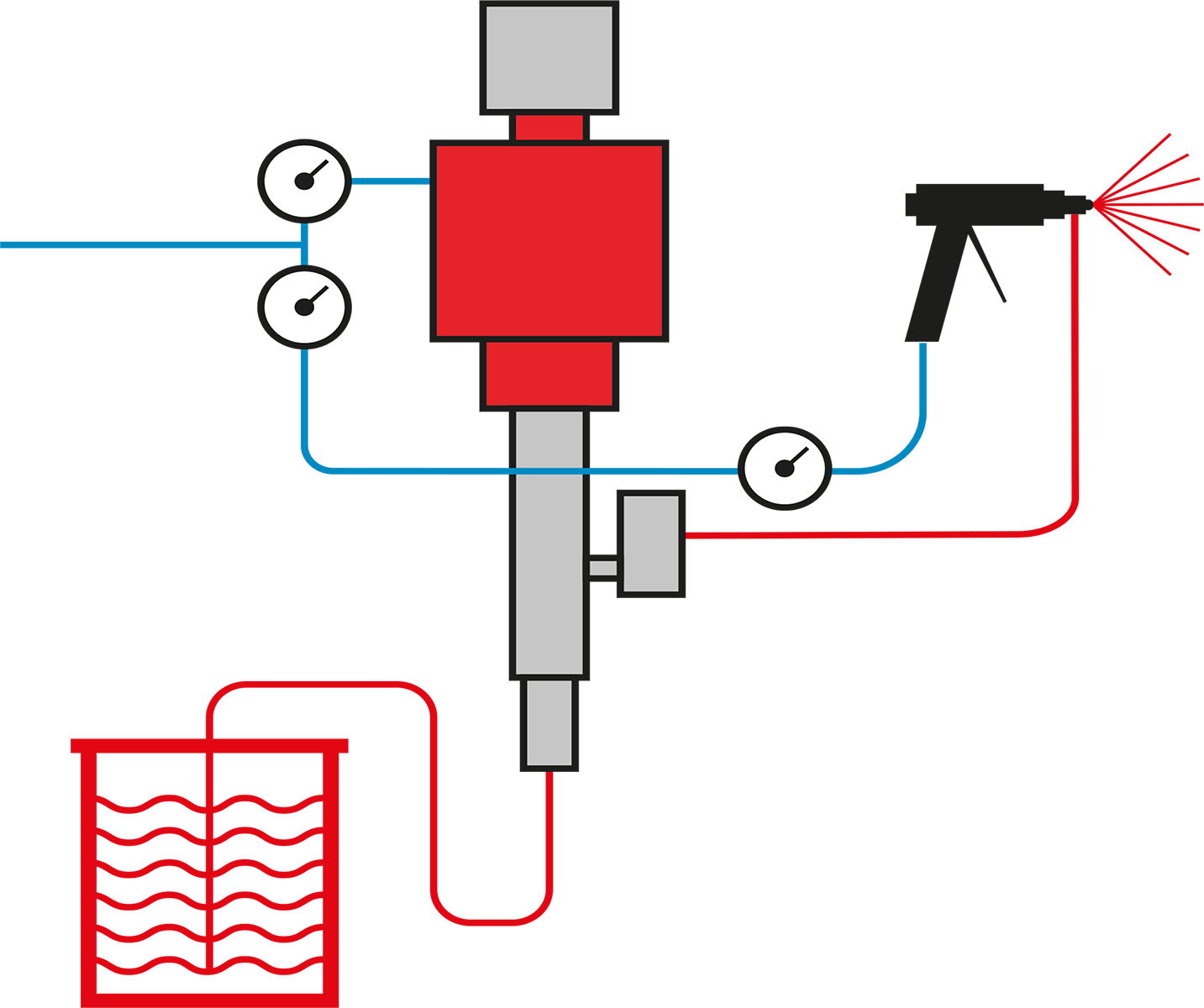

Auswahlkriterien einer Pumpe

Durchfluss

Aus der Anzahl der Pistolen, der benötigten Schichtstärke, der Arbeitsgeschwindigkeit und der gewünschten Spritzbreite bestimmen Sie den Materialbedarf pro Minute.

Falls Ihr Farbhersteller eine bestimmte Düsengröße vorgibt, ergibt sich daraus ebenfalls der resultierende Materialfluss.

Schematische Darstellung (Nicht maßstabsgetreu).

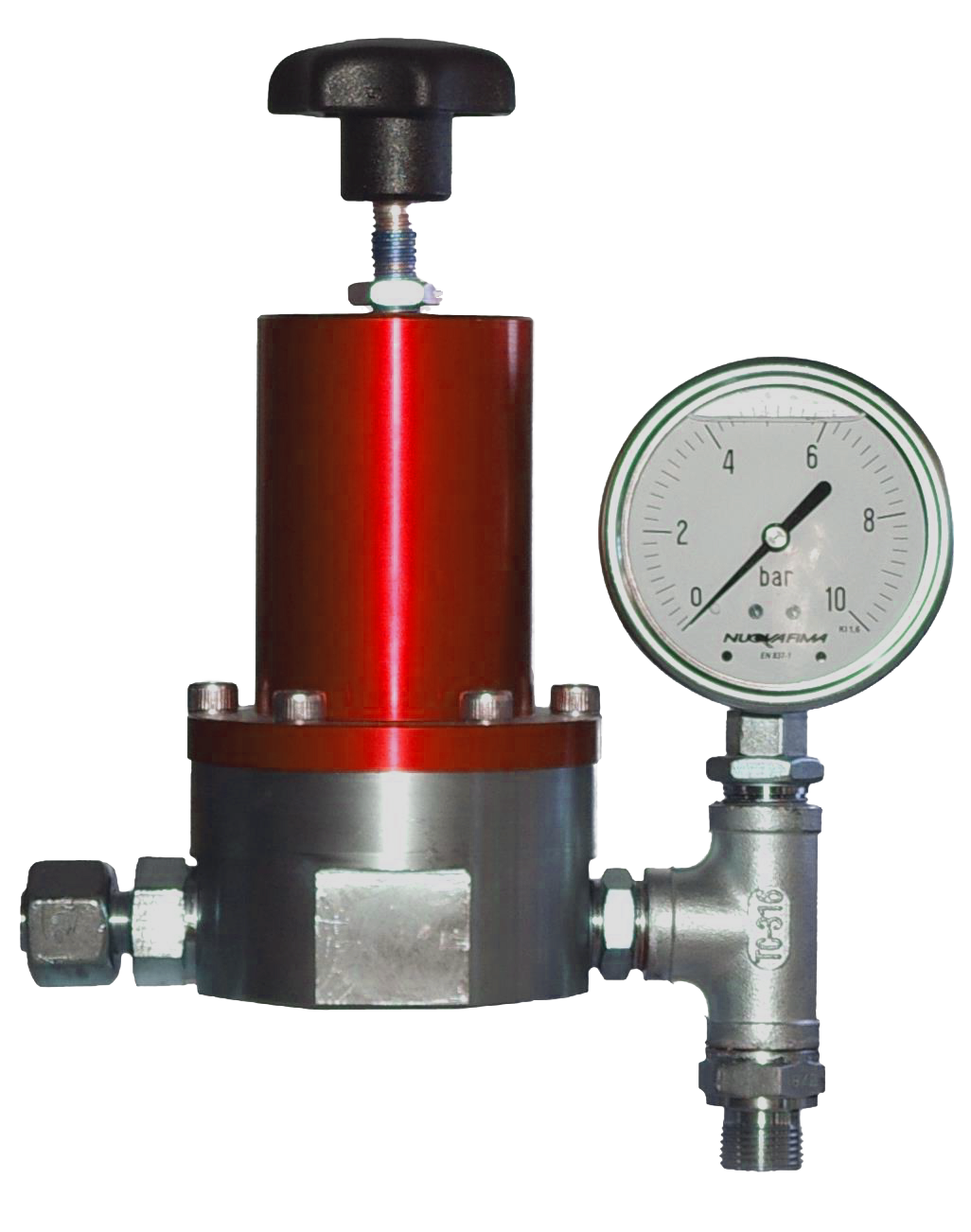

Materialdruck

Der Farbhersteller gibt Empfehlungen für den nötigen Spritzdruck an der Pistole vor.

In Abhängigkeit von Viskosität, Materialschlauchlänge und Materialschlauchdurchmesser müssen Sie den nötigen Druck am Pumpenausgang bestimmen können.

Eine Auswahl unserer erhältlichen Materialdruckregler finden Sie hier:

Konstruktionsmerkmal

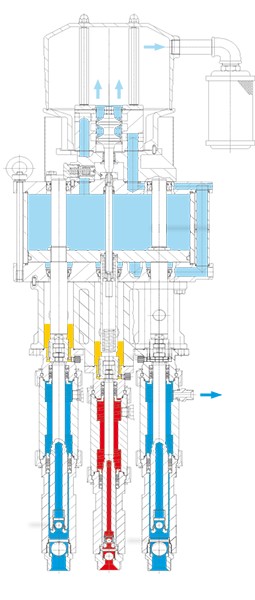

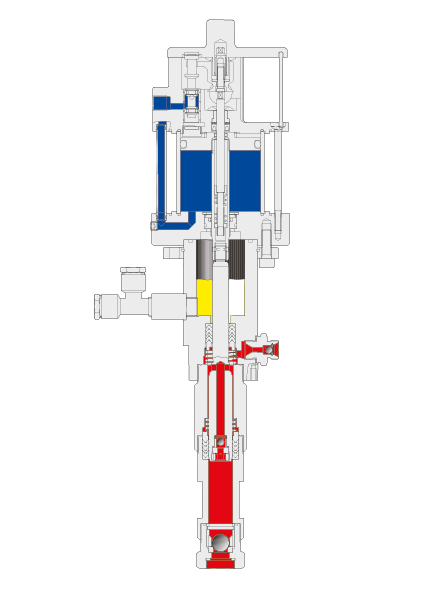

Konstruktionsmerkmal 1K-Anlagen

Luftmotor ❶

- Kaum spürbare Pulsation durch extrem schnelle Hubumschaltung.

- Veränderung der Druckübersetzung durch Änderung des Kolbendurchmessers des Luftmotors.

Spühlmittelkammer ❷

- Eine geschlossene Spülmittelkammer trennt Luftmotor und Materialpumpe. Durch die geschlossene Bauweise können keine Fremdkörper, wie z. B. Strahlmittel, von außen in das Pumpensystem eindringen. Darüber hinaus verhindert das Spülmittel Materialverkrustungen an der Kolbenstange und schont durch seine Schmierwirkung die Packungen.

Materialpumpen ❸

- Weniger Druckverlust auch bei höher viskosen Materialien durch große Bohrungen und großvolumige Materialpassagen im Bodenventil.

- Bessere Spülung durch kurze Packungsspanner und große Materialdurchgänge.

- Vor den Gewinden liegende Dichtringe verhindern das Verkleben der Gewinde und erleichtern die Demontage.

- Schnelle Demontage und Montage der Pumpenbaugruppen durch Direktverschraubung.

Konstruktionsmerkmal 2K-Anlagen

Luftmotor ❶

Der Luftmotor mit Enteisungsanlage und Wartungseinheit in robuster Metallausführung. Er ist mit einer Kolbenstange und zwei Führungsachsen, die im Ober- und Unterteil geführt werden, ausgestattet.

Hierdurch wird ein kippfreier Direktantrieb aller Materialpumpen gewährleistet und der Verschleiß von Packungen und Kolbenstange minimiert.

Spühlmittelkammer ❷

Eine geschlossene Spülmittelkammer trennt Luft- und Materialpumpen. Das Spülmittel verhindert Farbverkrustungen an den Kolbenstangen und schont durch seine Schmierwirkung die Packungen.

Materialpumpen ❸

Alle Materialpumpen sind mit feststehenden Packungen ausgestattet, die sich durch Packungsspanner automatisch nachstellen. Manuelles nachstellen der Packungen ist nicht erforderlich.

Sollten durch neue Aufgaben andere Leistungsparameter erforderlich werden, ist das lediglich durch den Austausch der Materialpumpen möglich.